W dniach 19 i 20 lipca nowe wydarzenie branżowe TechDays 2023 w Katowicach. Będzie poświęcone najnowszym technologiom, robotyzacji w przemyśle oraz optymalizacji produkcji. Odwiedź stoisko VSHAPER i VERASHAPE

Dołącz do nas i Pro3DShop na nadchodzących targach druku 3D 7-8 czerwca 2023 #tct3sixty.

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ Tajęcina 105, 36 – 002 Jasionka, zaprasza do złożenia oferty na dostawę środków trwałych

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na usługę doradczą polegającą na działaniach związanych z marką.

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ Tajęcina 105, 36 – 002 Jasionka, zaprasza do złożenia oferty na dostawę środków trwałych stanowiących zaplecze techniczne do szkoleń stacjonarnych.

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę wartości niematerialnych i prawnych – oprogramowanie do tworzenia treści e-learningowych, doc, zdjęcia, infografiki, video (1 kpl.)

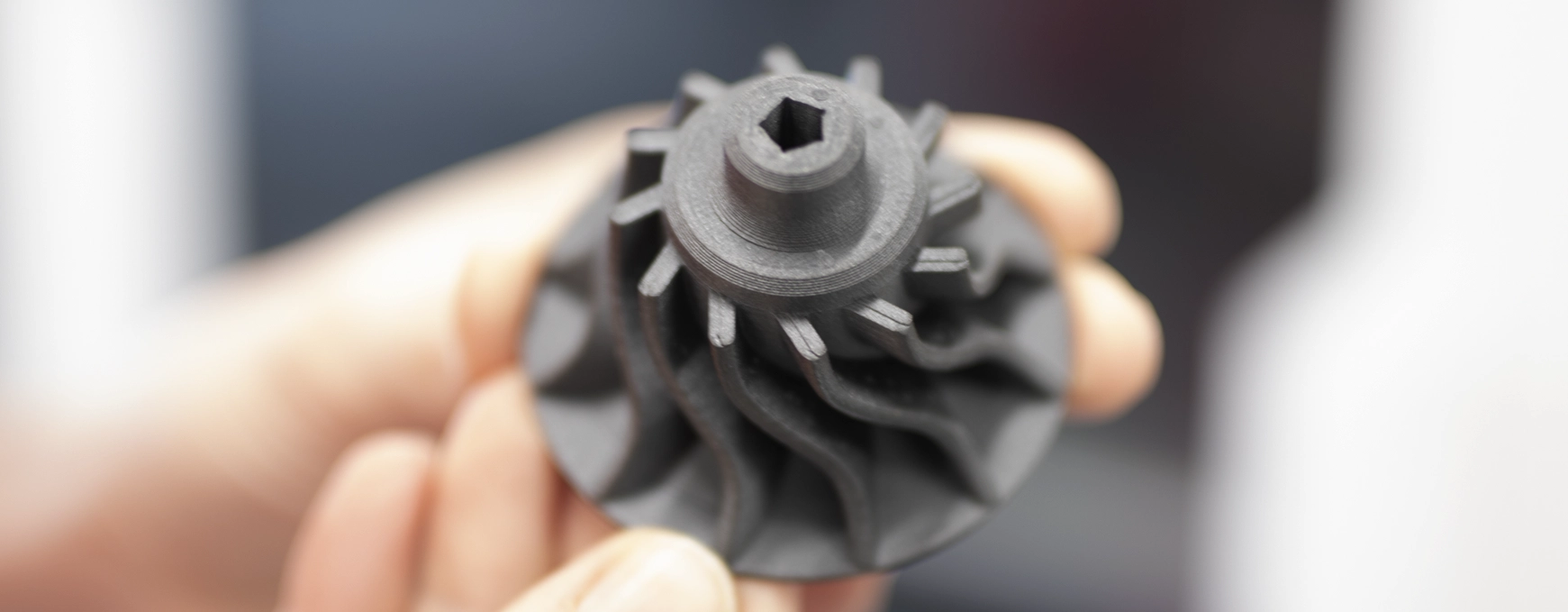

PEEK CF (peek z włóknem węglowym, carbon fiber, carbon peek) to wysokowydajny materiał wykorzystywany w druku 3D.

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na dostawę wartości niematerialnych i prawnych – oprogramowanie do tworzenia treści e-learningowych, doc, zdjęcia, infografiki, video (1 kpl.) w ramach projektu pn. „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na zaprojektowanie udoskonalonych produktów – modułowa drukarka stand-alone oraz zaprojektowanie nowych produktów – cardridge i adaptery do filamentów w ramach projektu pn. „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na zaprasza do złożenia oferty na usługę doradczą polegającą na działaniach związanych z marką w ramach projektu „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 Wzór na konkurencję II Etap, […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na zaprasza do złożenia oferty na usługę projektową związana z innowacją produktową w ramach projektu „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 Wzór na konkurencję II Etap, Wniosek o […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę środków trwałych w postaci komputerów, 4 sztuki w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie innowacji w przedsiębiorstwach, Działanie: 3.2: Wsparcie wdrożeń wyników prac […]

Szanowni Państwo, w załączeniu przedkładamy pytania od potencjalnych oferentów wraz z naszymi odpowiedziami.

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka zaprasza do złożenia oferty na dostawę środków trwałych w postaci komputerów – 4 sztuki w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie innowacji w przedsiębiorstwach, Działanie: 3.2: Wsparcie wdrożeń wyników prac B+R, Poddziałanie 3.2.2: Kredyt […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka zaprasza do złożenia oferty na dostawę środków trwałych w postaci odciągów oparów, 2 sztuki w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie innowacji w przedsiębiorstwach, Działanie: 3.2: Wsparcie wdrożeń wyników prac B+R, Poddziałanie 3.2.2: Kredyt […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę środków trwałych w postaci wózka widłowego elektrycznego, 1 szt. w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie innowacji w przedsiębiorstwach, Działanie: 3.2: Wsparcie wdrożeń […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę środków trwałych w postaci: CZĘŚĆ I Półki magazynowe, 1 komplet, CZĘŚĆ II Stanowiska produkcyjne, 10 sztuk, CZĘŚĆ III Meble do kontroli jakości, 1 komplet w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka zaprasza do złożenia oferty na dostawę środków trwałych w postaci wózka widłowego elektrycznego, 1 szt. w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie innowacji w przedsiębiorstwach, Działanie: 3.2: Wsparcie wdrożeń wyników prac B+R, Poddziałanie 3.2.2: Kredyt na […]

VSHAPER Sp. z o.o. przedkłada do publicznej wiadomości informację o wynikach postępowania na dostawę wartości niematerialnych i prawnych w postaci oprogramowania wspomagającego zarządzanie produkcją w ramach projektu pn. „WDROŻENIE MODELU BIZNESOWEGO INTERNACJONALIZACJI CELEM PODWYŻSZENIA KONKURENCYJNOŚCI FIRMY VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ NA RYNKU AMERYKAŃSKIM” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś priorytetowa 1 Przedsiębiorcza […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka zaprasza do złożenia oferty na dostawę środków trwałych w postaci: CZĘŚĆ I Półki magazynowe, 1 komplet, CZĘŚĆ II Stanowiska produkcyjne, 10 sztuk, CZĘŚĆ III Meble do kontroli jakości, 1 komplet w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę środków trwałych w postaci: CZĘŚĆ I Zestawy elektronarzędzi, 3 komplety, CZĘŚĆ II Wózki narzędziowe, 6 sztuk w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie […]

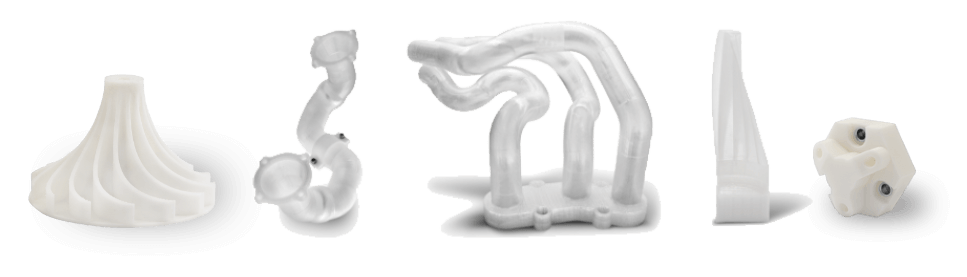

SOFTSHAPER – the professional software tailored to the needs of industrial printing machines in FDM technology, also compatible with low-budget 3D printers, has just presented the latest release of its essential functions. As the creators assure, it is worth to consider exchanging the existing software to a software well suited to high technological and material […]

Szanowni Państwo, VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę środków trwałych w postaci: a) Frezarka – 1 sztuka – CZĘŚĆ I. b) Tokarka – 1 sztuka – CZĘŚĆ II. c) Wycinarka laserowa – 1 sztuka – CZĘŚĆ III. w ramach projektu pn. „Produkcja […]

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka zaprasza do złożenia oferty na dostawę środków trwałych w postaci: CZĘŚĆ I Zestawy elektronarzędzi, 3 komplety CZĘŚĆ II Wózki narzędziowe, 6 sztuk w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Oś priorytetowa III: Wsparcie innowacji w przedsiębiorstwach, Działanie: 3.2: […]

Szanowni Państwo, w załączeniu przedkładamy pytania od potencjalnych oferentów wraz z naszymi odpowiedziami.

VSHAPER Sp. z o.o., Tajęcina 105, 36-002 Jasionka zaprasza do złożenia oferty na dostawę środków trwałych w postaci: a) Frezarka – 1 sztuka – CZĘŚĆ I. b) Tokarka – 1 sztuka – CZĘŚĆ II. c) Wycinarka laserowa – 1 sztuka – CZĘŚĆ III. w ramach projektu pn. „Produkcja udoskonalonej drukarki 3D” realizowanego w ramach Programu […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na realizację usług projektowych w ramach projektu pn. „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 Wzór na konkurencję II Etap, Wniosek o dofinansowanie projektu nr: […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę środków trwałych wraz montażem i próbnym uruchomieniem w postaci Monitor do prezentacji/Telewizor + uchwyt ścienny (4 kpl.); Projektor multimedialny wraz z ekranem rozsuwanym ( 2 kpl.); Wyposażenie studio foto i wideo do tworzenia treści szkoleniowych (1 kpl.) w ramach projektu […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty realizację usług projektowych w ramach projektu „ROZWÓJ VSHAPER SP. Z O.O. W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 Wzór na konkurencję II Etap, Wniosek o dofinansowanie projektu nr: POPW.01.04.00-18-0013/20.

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na dostawę środków trwałych wraz z montażem i próbnym uruchomieniem w ramach projektu „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 Wzór na konkurencję II Etap, Wniosek o dofinansowanie projektu nr: […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ przedkłada do publicznej wiadomości informację o wynikach postępowania ofertowego na dostawę i montaż : • Krzesło obrotowe (2szt.), • Krzesło biurowe A (12szt.), • Krzesło biurowe B (9szt.), • Krzesło biurowe C (9szt.), • Stół konferencyjny A (1szt.), • Stół konferencyjny B (1szt.), • Sofa dwuosobowa A (1szt.), • Sofa dwuosobowa […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ Tajęcina 105, 36 – 002 Jasionka, zaprasza do złożenia ofert/y na dostawę i montaż środków trwałych w postaci mebli biurowych oraz zabudowy kuchennej w ramach projektu pn. „ROZWÓJ VSHAPER SP. Z O.O.W WYNIKU WDROŻENIA STRATEGII WZORNICZEJ” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś Priorytetowa I: Przedsiębiorcza Polska Wschodnia, Działanie 1.4 Wzór na konkurencję II Etap, […]

Informacja o wynikach postępowania ofertowego na realizację usług wykonania badań nad wytrzymałością mechaniczną konstrukcji drukarki 5D w ramach projektu pn. „INNOWACYJNA W SKALI ŚWIATA DRUKARKA PRZYROSTOWA” współfinansowanego przez Unię Europejską w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Priorytet I: Wsparcie prowadzenia prac B+R przez przedsiębiorstwa, Działanie 1.1: Projekty B+R przedsiębiorstw, Poddziałanie 1.1.1: Badania przemysłowe i […]

Informacja o wynikach postępowania ofertowego na realizację usług wykonania badań w zakresie zgodności elektromagnetycznej drukarki 5D w ramach projektu pn. „INNOWACYJNA W SKALI ŚWIATA DRUKARKA PRZYROSTOWA” współfinansowanego przez Unię Europejską w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Priorytet I: Wsparcie prowadzenia prac B+R przez przedsiębiorstwa, Działanie 1.1: Projekty B+R przedsiębiorstw, Poddziałanie 1.1.1: Badania przemysłowe i […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na usługi zewnętrzne wykonania badań w zakresie zgodności elektromagnetycznej drukarki 5D w ramach projektu pn. „INNOWACYJNA W SKALI ŚWIATA DRUKARKA PRZYROSTOWA” współfinansowanego przez Unię Europejską w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Priorytet I: Wsparcie prowadzenia prac B+R przez przedsiębiorstwa, Działanie 1.1: Projekty B+R przedsiębiorstw, Poddziałanie 1.1.1: […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ, ul. Stanisława Wyspiańskiego 27A, 35111 Rzeszów przedkłada do publicznej wiadomości informację o odwołaniu postępowania ofertowego prowadzonego zgodnie z zasadą konkurencyjności na usługi zewnętrzne wykonania badań w zakresie zgodności elektromagnetycznej drukarki 5D w ramach projektu pn. „INNOWACYJNA W SKALI ŚWIATA DRUKARKA PRZYROSTOWA” współfinansowanego przez Unię Europejską w ramach Programu Operacyjnego Inteligentny […]

VSHAPER SP. Z O.O. zaprasza do złożenia oferty na dostawę oprogramowania wspomagającego zarządzanie produkcją w ramach projektu pn. „WDROŻENIE MODELU BIZNESOWEGO INTERNACJONALIZACJI CELEM PODWYŻSZENIA KONKURENCYJNOŚCI FIRMY VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ NA RYNKU AMERYKAŃSKIM” realizowanego w ramach Programu Operacyjnego Polska Wschodnia, Oś priorytetowa 1 Przedsiębiorcza Polska Wschodnia, Działanie 1.2 Internacjonalizacja MŚP, Wniosek o dofinansowanie projektu […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na usługi zewnętrzne wykonania badań w zakresie zgodności elektromagnetycznej drukarki 5D w ramach projektu pn. „INNOWACYJNA W SKALI ŚWIATA DRUKARKA PRZYROSTOWA” współfinansowanego przez Unię Europejską w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Priorytet I: Wsparcie prowadzenia prac B+R przez przedsiębiorstwa, Działanie 1.1: Projekty B+R przedsiębiorstw, Poddziałanie […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ zaprasza do złożenia oferty na usługi zewnętrzne wykonania badań nad wytrzymałością mechaniczną konstrukcji drukarki 5D w ramach projektu pn. „INNOWACYJNA W SKALI ŚWIATA DRUKARKA PRZYROSTOWA” współfinansowanego przez Unię Europejską w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020, Priorytet I: Wsparcie prowadzenia prac B+R przez przedsiębiorstwa, Działanie 1.1: Projekty B+R przedsiębiorstw, Poddziałanie 1.1.1: […]

VSHAPER Sp. z o.o. przedkłada do publicznej wiadomości informację o wynikach postępowania na zorganizowanie udziału Przedsiębiorstwa VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ w targach zagranicznych ACCELERATING 3D MANUFACTURiNG, RAPID & TCT w Detroit. Targi odbywać będą się w dniach 21 – 23 maj 2019 w ramach projektu pn. „WDROŻENIE MODELU BIZNESOWEGO INTERNACJONALIZACJI CELEM PODWYŻSZENIA KONKURENCYJNOŚCI FIRMY VERASHAPE […]

VSHAPER Sp. z o.o. przedkłada do publicznej wiadomości informację o wynikach postępowania na realizację usług doradczych w zakresie: – Doradztwo zmierzające do przygotowania produktów do potrzeb rynku docelowego – Doradztwo zmierzające do wyboru potencjalnego/potencjalnych dystrybutorów rozwiązań VSHAPER – Doradztwo zmierzające do nawiązania współpracy z dystrybutorem/dystrybutorami, – Usługi doradcze w zakresie przygotowania planu szczegółowej kampanii marketingowej w […]

Zapytanie ofertowe dotyczące zorganizowania udziału Przedsiębiorstwa VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ w targach zagranicznych ACCELERATING 3D MANUFACTURiNG, RAPID & TCT w Detroit w dniach 21 – 23 maj 2019r.

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ ul. Stanisława Wyspiańskiego 27A , 35-111 Rzeszów zaprasza do złożenia oferty na usługi doradcze polegające na: • doradztwo zmierzające do przygotowania produktów do potrzeb rynku docelowego – USA; • doradztwo zmierzające do wyboru potencjalnego/potencjalnych dystrybutorów rozwiązań VSHAPER Sp. z o.o.; • doradztwo zmierzające do nawiązania współpracy z dystrybutorem/dystrybutorami VSHAPER Sp. […]

VSHAPER SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ ul. Stanisława Wyspiańskiego 27A , 35¬-111 Rzeszów zaprasza do złożenia oferty na usługi doradcze polegające na: • doradztwo zmierzające do przygotowania produktów do potrzeb rynku docelowego- USA; • doradztwo zmierzające do wyboru potencjalnego/potencjalnych dystrybutorów rozwiązań VSHAPER Sp. z o.o.; • doradztwo zmierzające do nawiązania współpracy z dystrybutorem/dystrybutorami VSHAPER Sp. z […]

Odezwij się do nas a my zrobimy wszystko, aby znaleźć rozwiązanie odpowiednie dla twojej firmy!

Zapytaj o ofertę